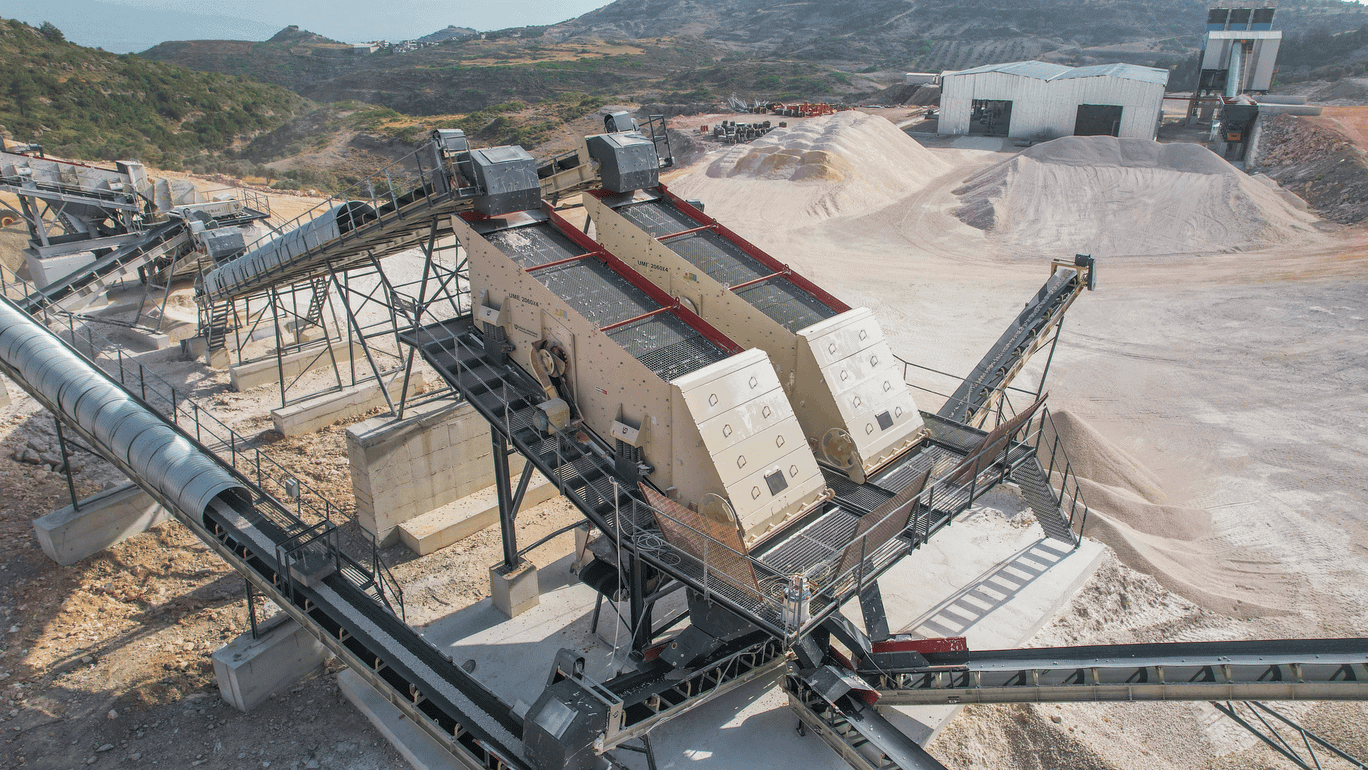

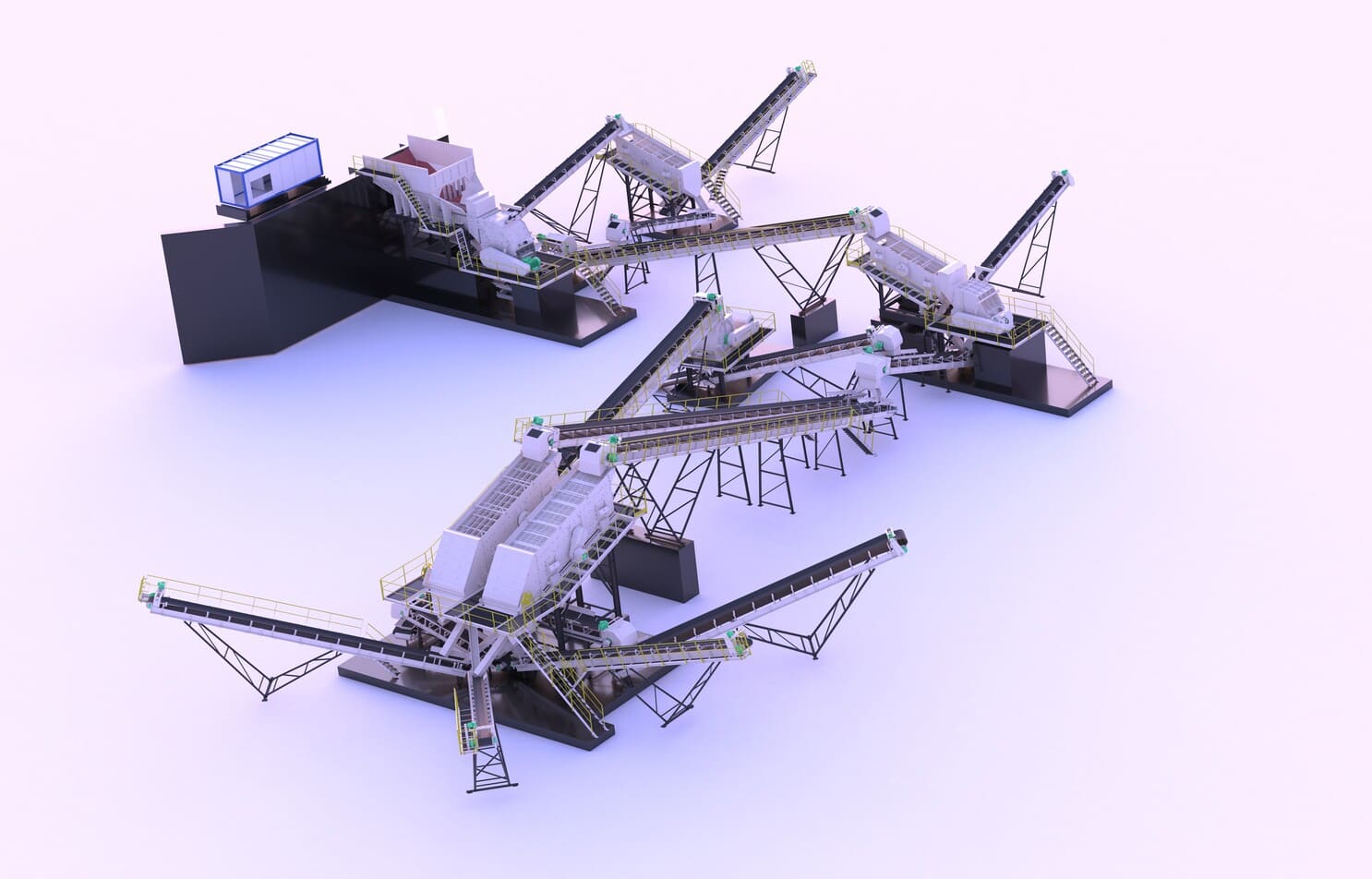

2023 yılında Hatay’ da kurulup faaliyete geçen sabit kırma eleme tesisimizin kapasitesi 500 ton/saat olup beslenen malzeme kalkerdir. Tesiste nihai ürün 5, 12, 19, 38 mm boyutlarında ve saatte 500 ton kapasitesi veriminde sorunsuz çalışıp bölgenin agrega ihtiyacına hizmet etmektedir.Kalker (kireçtaşı), genellikle beyaz, krem tonlarında, yumuşak ve aşınmaya karşı hassas, büyük oranda kalsiyum karbonat (CaCO3) içeren ve inşaat, asfalt, beton, dolgu malzemesi gibi birçok alanda kullanılan bir kayaç türüdür.

Tesiste UĞURMAK marka UMG serisi titreşimli ızgaralı besleyicilerden UMG04 kaya besleme ünitesi kullanılmıştır. Primer kademede kullanılan çeneli veya darbeli kırıcıların beslenmesi görevini üstlenirler. En ağır şartlarda bile yüksek performans sunan UMG serisi besleyiciler patlatılmış büyük boyuttaki malzemelerden küçük boyuttaki dere malzemelerine kadar her ebattaki malzeme için kullanılabilir. UMG04, malzemenin beslendiği 40 m3 hacimde besleme bunkeri, titreşimli besleyici ve besleyici gövdesi üzerinde bulunan ızgara sisteminden oluşur. Besleme bunkeri, yüksek mukavemet sunan yapıda ana beslemenin yapıldığı bunkerdir. Mobil ve sabit tüm primer ünitelerde kullanılabilir.Titreşimli besleyicilerde, mekanik salınım hareketi aynı özellikte iki adet vibromotor ile oluşturulur ve her salınım hareketi, beslenen malzemeye hareket kazandırarak besleyici üzerinde ilerlemesini sağlar. Izgara sisteminin amacı ise kırıcıya girmesine gerek duyulmayacak malzemeyi kırıcıya beslemek yerine bypass ederek kırıcıyı daha yüksek verimlilikle kullanmayı sağlamaktır. UMG serisi titreşimli ızgaralı besleyicilerin özellikle primer kademede tercih edilmesinin en büyük sebebi de budur. Ayarlanabilir ızgara mesafesi sayesinde bypass edilecek ürün ebadı değiştirilebilir.

Izgaralı besleyicide by-pass edilen ürün UĞURMAK UME serisi UME1650 2 katlı eleğe beslenerek elek altında kalan malzemenin ayrılması, elek üstünde kalan malzemenin ise kırıcıya girmeden bu aşamayı atlayarak sistemin diğer kademelerine ulaştırılmasını sağlar. Amacı gereksiz malzemenin kırıcıya gitmesini önlemek ve sadece istenilen boyuttaki malzemenin işlenmesini sağlamaktır.

Tesiste primer kırıcı olarak CDK serimizden CDK1415 primer darbeli kırıcı kullanılmıştır. UĞURMAK CDK serisi primer darbeli kırıcılar rotor, iki pandül sistemi ve aşınma plakalarının uyumu içinde çalışarak çok sert ve aşındırıcı olmayan malzemelerin kırılmasında çok yüksek boyut küçültme oranları sağlamaktadır. Bu sayede kalker için UĞURMAK CDK serisi primer darbeli kırıcılar yüksek performans, sürekli çalışma kapasitesi ve düşük işletme giderleri ile en ideal kırma çözümü sağlar. Az enerji tüketen bu kırıcılar özellikle büyük taşları küçülterek kübik yapıda ürün vererek inşaat ve beton üretiminde avantaj sağlar.

Prime kırıcıdan çıkan malzeme UME1650 2 katlı eleğe beslenerek istenilen boyutta malzemeyi sekonder kırıcıya girmeden ürün olarak almaya olanak sağlar. Böylece belirli boyuttaki malzeme hem sistemden ayrılarak ürün olarak alınabilir hem de sekonder darbeli kırıcıya gereksiz malzeme girmesini önleyerek kırıcının daha verimli çalışmasını sağlar.

Sekonder kırıcı olarak UĞURMAK marka SMK serisi sekonder darbeli kırıcı SMK1115 kullanılmıştır. Genellikle ikincil kırıcı olarak tercih edilen sekonder darbeli kırıcılar sayesinde primer darbeli kırıcıdan gelen kalker, asfalt ve beton agregası iriliğine küçültülmektedir. Sekonder kırıcı Ayarlanabilir darbe plakaları ile darbeli ve kademeli kırma yaparak yüksek küçültme oranı sağlar. İlk yatırım ve işletme maliyetleri diğer kırıcı tiplerine göre daha düşüktür. Bu nedenlerle kırma eleme tesislerinde UĞURMAK marka SMK serisi sekonder darbeli kırıcı en çok tercih edilen sekonder kırıcı tipidir.

Tesiste ürün boyutlandırması için UĞURMAK UME serisi UME2060 4 katlı iki adet elek ile gerçekleştirilmektedir. Bu elekler farklı boyutlardaki kırılmış malzemenin boyutlandırılmasını sağlayarak kırma eleme tesislerinin verimli çalışmasında ve son ürün kalitesinde önemli bir rol oynarlar. Sekonder ve tersiyer kırıcıdan gelen malzeme eleklere beslenir ve elek üzerinde kalan malzeme tersiyer kırıcıya gönderilirken, kalan malzeme istenen boyutlarda sınıflandırılarak nihai ürün olarak alınır. UME serisi eğimli elekler, kaynaksız gövde tasarımıyla, titreşim hareketinin olumsuz etkilerine karşı daha güvenilir bir gövde yapısına sahiptir. Ayrıca ön oluğun raylı sisteme sahip olması tel değişimi kolay ve hızlı bir şekilde yapılabilir. Elek gövdesinin dört tarafında platforma sahip olması güvenli ve kolay bakım imkânı sağlamaktadır.

Tesiste tersiyer kırıcı olarak UTK serimizden tersiyer darbeli kırıcı UTK1115 kullanılmıştır. Üzerine paletler yerleştirilmiş, yüksek hızda dönen rotor malzemeye doğrudan darbe uygulayarak çok daha ince boyutlara getirilmesini sağlar. Sekonder kırıcıdan çıkarak eleme sistemine beslenen ve elek üstünde kalan malzeme tersiyer kırıcıya beslenerek kırma eleme tesisinde üçüncül kırma işlemi gerçekleştirilir. Tersiyer kırıcıya beslenen malzeme sekonder kırıcı çıkışına beslenerek tekrar eleme sistemine dahil edilir. Tersiyer kırıcı özellikle ince agrega üretimi, beton ve asfalt yapımında kullanılan kaliteli ürünler için tercih edilir. Simetrik bir tasarıma sahip olduğundan rotor her iki yöne de dönebilir. Dönüş yönünün iki yönlü olması ayar değişikliği gerektirmeden iki farklı gradasyonda ürün alınabilmesini sağlar. Ayrıca rotor paletlerinde çift yönlü aşınma olacağından ömrünün daha uzun olmasını sağlar. Böylece bakım ve işletme giderleri düşüktür.

Sekonder kırıcı ve tersiyer kırıcı beslemesindeki bantlı konveyörler üzerinde toplam 2 adet olmak üzere mıknatıs ve metal dedektörü bulunmaktadır. Mıknatıs, malzeme içerisindeki yabancı metal parça ve cisimleri ayrıştırmak için, metal dedektör ise bu parça ve cisimleri tespit edip uyarı vererek bantlı konveyörü durdurmak için kullanılmaktadır.

Tesiste kullanılan makinalar,

UMG04 Kaya Besleme Ünitesi

UME1650*2 Eğimli Elek

CDK1415 Primer Darbeli Kırıcı

UME1650*2 Eğimli Elek

SMK1115 Sekonder Darbeli Kırıcı

UME2060*4 Eğimli Elek- 2 Adet

UTK1115 Tersiyer Darbeli Kırıcı

Taşın Cinsi: Kalker

Kapasite: 500 ton/saat

Çıkan Ürün: 5 mm, 12 mm, 29 mm, 38 mm