Kırma ve eleme tesisleri, ocaklardan elde edilen iri boyutlu malzemelerin istenilen ölçülere getirilmesi açısından kritik bir role sahiptir. Özellikle inşaat, beton ve yol yapımında kullanılan agrega, kırma-eleme süreçlerinden geçirilerek hedeflenen boyutlara ulaştırılır. Tesis tasarımı, verimlilik ve maliyet optimizasyonu için önemli faktörler arasında yer alır. İşte kırma-eleme tesislerinde akış şeması ve doğru tesis tasarımıyla ilgili bilmeniz gerekenler:

Kırma Eleme Tesislerinin Verimliliği ve Önemi

Kırma-eleme tesislerinde kullanılan ekipmanların seçimi ve yerleşimi, elde edilen son ürünün kalitesini doğrudan etkiler. Bu tesislerde verimliliği artırmak için dikkate alınan unsurlar şunlardır:

- Kırıcılar: Primer, sekonder ve tersiyer kırıcılar, taşın boyutlarına göre malzemeyi istenilen büyüklüğe indirir.

- Elekler ve Konveyörler: Malzemenin sınıflandırılması ve taşınması için önemli ekipmanlardır. Konveyör yüksekliği, eğimi ve motor devirleri gibi detaylar verimlilik üzerinde belirleyici rol oynar.

- Besleme Kapasitesi ve Titreşim Ayarı: Malzemenin besleyicilerle kontrollü bir şekilde taşınması sağlanır.

Taşın Jeolojik ve Kimyasal Özellikleri: Tesis tasarımı sırasında kayaç özellikleri, kırılganlık, aşındırıcılık ve nemlilik gibi faktörler dikkate alınarak ekipman seçimi yapılır.

Akış Şeması Nedir?

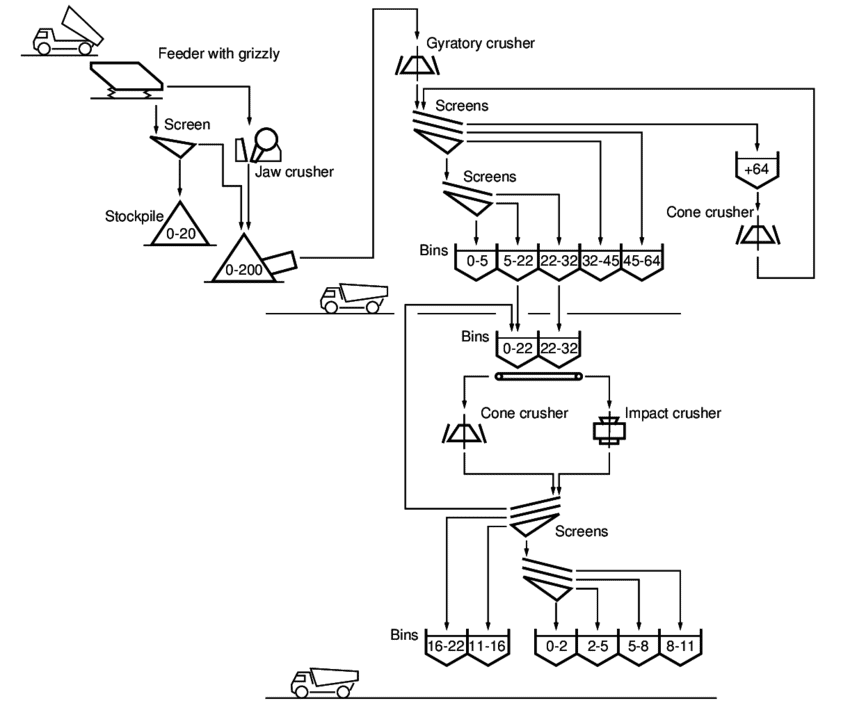

Akım şeması, kırma-eleme tesislerinde kullanılan ekipmanların yerleşim planını ve süreç akışını gösteren bir diyagramdır. Bu diyagram, tesisin doğru ekipmanlarla tasarlanmasını ve verimliliğin artırılmasını sağlar.

- Akış Diyagramı ile Tesis Tasarımı:

Akış şeması oluşturulurken aşağıdaki veriler dikkate alınır:- Besleme kapasitesi ve malzeme özellikleri

- Tane boyutu ve kırılganlık seviyesi

- Aşındırıcılık ve nem oranı

- Simülasyon Programları Kullanımı:

Simülasyon, tesis performansını artırmak için kullanılan bir tekniktir. Gerçekçi modeller oluşturularak, ekipman yerleşimi ve süreç akışı optimize edilir. Bu sayede:- Yanlış ekipman seçimleri önlenir.

- Fazla ya da az kapasite problemleri minimize edilir.

- Üretim maliyetleri düşürülür.

Uğur Makina ile Tesis Tasarımı

Uğur Makina, müşterilerin taleplerini değerlendirerek özel tesis tasarımları sunmaktadır. Firma, kırma-eleme tesislerinin tasarımında şu adımları izler:

- Talep Analizi:

Müşterinin ihtiyacı ve kayaç özellikleri değerlendirilir. - Akış Diyagramı Çizimi:

Tesisin ekipman yerleşimi ve kapasite hesaplamaları yapılır. - Uygun Ekipman Seçimi:

Besleyici, kırıcı, titreşimli elek gibi makineler, teknik özellikler ve malzeme bilgileri doğrultusunda seçilir. - Yerleşim Planı ve Fiyatlandırma:

Tesis yerleşimi yapılırken maliyet avantajı sunacak bir tasarım oluşturulur.

Tesis Tasarımında Akış Şeması Kullanımının Avantajları

- Doğru Ekipman Seçimi: Yanlış ekipman tercihlerini önler.

- Verimlilik Artışı: Tesisin daha yüksek performansla çalışmasını sağlar.

- Maliyet Optimizasyonu: Fazla kapasite problemlerini ortadan kaldırarak maliyetleri düşürür.

- Planlama Kolaylığı: Daha doğru planlama ile üretim süreci hızlandırılır.

Sonuç

Kırma-eleme tesislerinde doğru ekipman seçimi ve akış şeması oluşturulması, verimlilik ve kaliteyi artıran en önemli adımlardan biridir. Uğur Makina, sektördeki tecrübesi ve yenilikçi simülasyon programları ile müşteri ihtiyaçlarına uygun tesis tasarımları sunar. Bu süreç hem üretim maliyetlerini düşürür hem de daha verimli bir çalışma sistemi oluşturur.